Pec pro růst ingotů SiC pro metody TSSG/LPE s velkým průměrem krystalů SiC

Princip fungování

Základní princip růstu ingotů karbidu křemíku v kapalné fázi spočívá v rozpouštění vysoce čistých surovin SiC v roztavených kovech (např. Si, Cr) při teplotě 1800–2100 °C za vzniku nasycených roztoků, následovaném řízeným směrovým růstem monokrystalů SiC na zárodečných krystalech pomocí přesného teplotního gradientu a regulace přesycení. Tato technologie je obzvláště vhodná pro výrobu vysoce čistých (>99,9995 %) monokrystalů 4H/6H-SiC s nízkou hustotou defektů (<100/cm²), které splňují přísné požadavky na substráty pro výkonovou elektroniku a RF zařízení. Systém růstu v kapalné fázi umožňuje přesnou kontrolu typu vodivosti krystalu (typ N/P) a rezistivity prostřednictvím optimalizovaného složení roztoku a parametrů růstu.

Základní komponenty

1. Speciální kelímkový systém: Vysoce čistý kelímek z grafitu a tantalu, teplotní odolnost >2200 °C, odolný vůči korozi taveniny SiC.

2. Vícezónový ohřevný systém: Kombinovaný odporový/indukční ohřev s přesností regulace teploty ±0,5 °C (rozsah 1800–2100 °C).

3. Systém Precision Motion: Dvojitá regulace s uzavřenou smyčkou pro rotaci semen (0–50 ot./min.) a zvedání (0,1–10 mm/h).

4. Systém řízení atmosféry: Ochrana proti vysoce čistému argonu/dusíku, nastavitelný pracovní tlak (0,1-1 atm).

5. Inteligentní řídicí systém: Redundantní řízení PLC + průmyslové PC s monitorováním rozhraní pro růst v reálném čase.

6. Efektivní chladicí systém: Stupňovité vodní chlazení zajišťuje dlouhodobý stabilní provoz.

Srovnání TSSG a LPE

| Charakteristiky | Metoda TSSG | Metoda LPE |

| Teplota růstu | 2000–2100 °C | 1500–1800 °C |

| Tempo růstu | 0,2–1 mm/h | 5–50 μm/h |

| Velikost krystalu | Ingoty o průměru 4-8 palců | 50-500μm epi-vrstvy |

| Hlavní aplikace | Příprava podkladu | Epi-vrstvy napájecího zařízení |

| Hustota defektů | <500/cm² | <100/cm² |

| Vhodné polytypy | 4H/6H-SiC | 4H/3C-SiC |

Klíčové aplikace

1. Výkonová elektronika: 6palcové substráty 4H-SiC pro MOSFETy/diody s napětím 1200 V a více.

2. 5G RF zařízení: Poloizolační SiC substráty pro PA základnových stanic.

3. Aplikace pro elektromobily: Ultra silné (>200 μm) epi-vrstvy pro moduly automobilové třídy.

4. FV střídače: Substráty s nízkým obsahem vad umožňující účinnost konverze >99 %.

Hlavní výhody

1. Technologická nadřazenost

1.1 Integrovaný vícemetodový návrh

Tento systém pro růst ingotů SiC v kapalné fázi inovativně kombinuje technologie růstu krystalů TSSG a LPE. Systém TSSG využívá růst roztoku s vrchními očkováním s přesnou konvekcí taveniny a řízením teplotního gradientu (ΔT ≤ 5 ℃/cm), což umožňuje stabilní růst ingotů SiC o velkém průměru 4-8 palců s výtěžkem 15-20 kg v jednom cyklu pro krystaly 6H/4H-SiC. Systém LPE využívá optimalizované složení rozpouštědla (systém slitin Si-Cr) a řízení přesycení (±1 %) pro růst vysoce kvalitních silných epitaxních vrstev s hustotou defektů <100/cm² při relativně nízkých teplotách (1500-1800 ℃).

1.2 Inteligentní řídicí systém

Vybaveno inteligentním řízením růstu 4. generace, které zahrnuje:

• Multispektrální in situ monitorování (vlnový rozsah 400–2500 nm)

• Laserová detekce hladiny taveniny (přesnost ±0,01 mm)

• Řízení průměru v uzavřené smyčce na bázi CCD (kolísání <±1 mm)

• Optimalizace parametrů růstu s využitím umělé inteligence (úspora energie 15 %)

2. Výhody z hlediska výkonnosti procesů

2.1 Základní silné stránky metody TSSG

• Možnost růstu velkých krystalů: Podporuje růst krystalů o průměru až 20 cm s uniformitou průměru >99,5 %

• Vynikající krystalinita: Hustota dislokací <500/cm², hustota mikrotrubiček <5/cm²

• Rovnoměrnost dopování: <8% variace odporu typu n (4palcové destičky)

• Optimalizovaná rychlost růstu: Nastavitelná 0,3–1,2 mm/h, 3–5× rychlejší než u metod v plynné fázi

2.2 Základní silné stránky metody LPE

• Epitaxe s velmi nízkými defekty: Hustota stavů rozhraní <1×10¹¹cm⁻²·eV⁻¹

• Přesná regulace tloušťky: epi-vrstvy 50–500 μm s odchylkou tloušťky <±2 %

• Nízkoteplotní účinnost: o 300–500 ℃ nižší než u procesů CVD

• Růst komplexních struktur: Podporuje pn přechody, supermřížky atd.

3. Výhody efektivity výroby

3.1 Řízení nákladů

• 85% využití surovin (oproti 60% u konvenčních technologií)

• O 40 % nižší spotřeba energie (ve srovnání s HVPE)

• 90% provozuschopnost zařízení (modulární konstrukce minimalizuje prostoje)

3.2 Zajištění kvality

• 6σ řízení procesu (CPK > 1,67)

• Online detekce defektů (rozlišení 0,1 μm)

• Plná sledovatelnost procesních dat (více než 2000 parametrů v reálném čase)

3.3 Škálovatelnost

• Kompatibilní s polytypy 4H/6H/3C

• Možnost upgradu na 12palcové procesní moduly

• Podporuje heterointegraci SiC/GaN

4. Výhody průmyslového využití

4.1 Napájecí zařízení

• Substráty s nízkým odporem (0,015–0,025 Ω·cm) pro zařízení 1200–3300 V

• Poloizolační substráty (>10⁸Ω·cm) pro RF aplikace

4.2 Nově vznikající technologie

• Kvantová komunikace: Substráty s ultranízkým šumem (šum 1/f <-120 dB)

• Extrémní prostředí: Krystaly odolné vůči záření (degradace <5 % po ozáření 1×10¹⁶n/cm²)

Služby XKH

1. Zařízení na míru: Konfigurace systému TSSG/LPE na míru.

2. Procesní školení: Komplexní programy technického školení.

3. Poprodejní podpora: Technická odezva a údržba 24 hodin denně, 7 dní v týdnu.

4. Řešení na klíč: Komplexní služby od instalace až po validaci procesu.

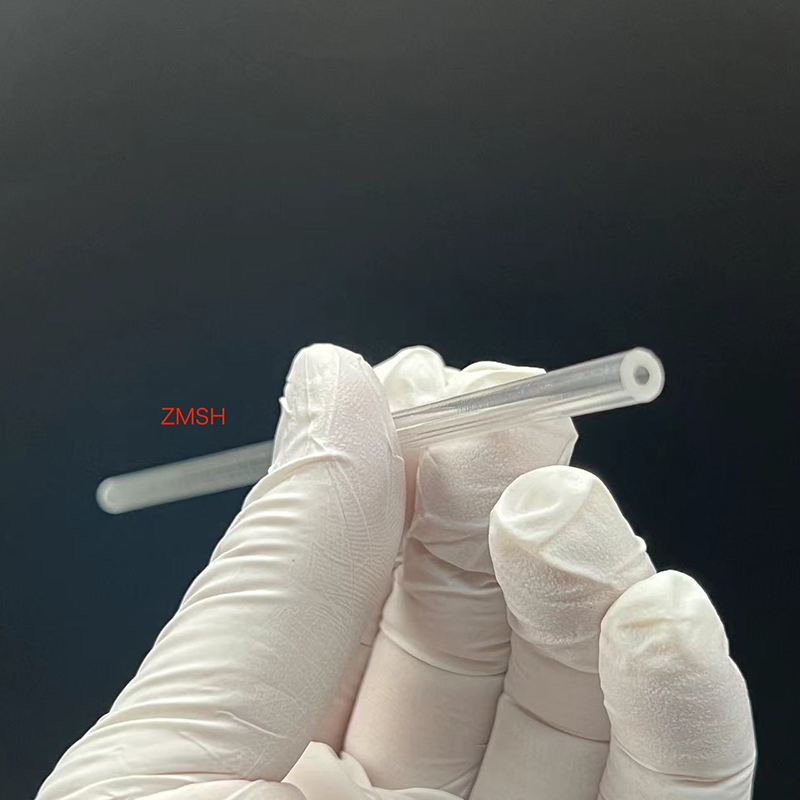

5. Dodávka materiálu: K dispozici jsou substráty/epi-destičky SiC o průměru 2–12 palců.

Mezi klíčové výhody patří:

• Schopnost růstu krystalů až do 20 cm.

• Rovnoměrnost rezistivity <0,5 %.

• Provozuschopnost zařízení >95 %.

• Technická podpora 24 hodin denně, 7 dní v týdnu.