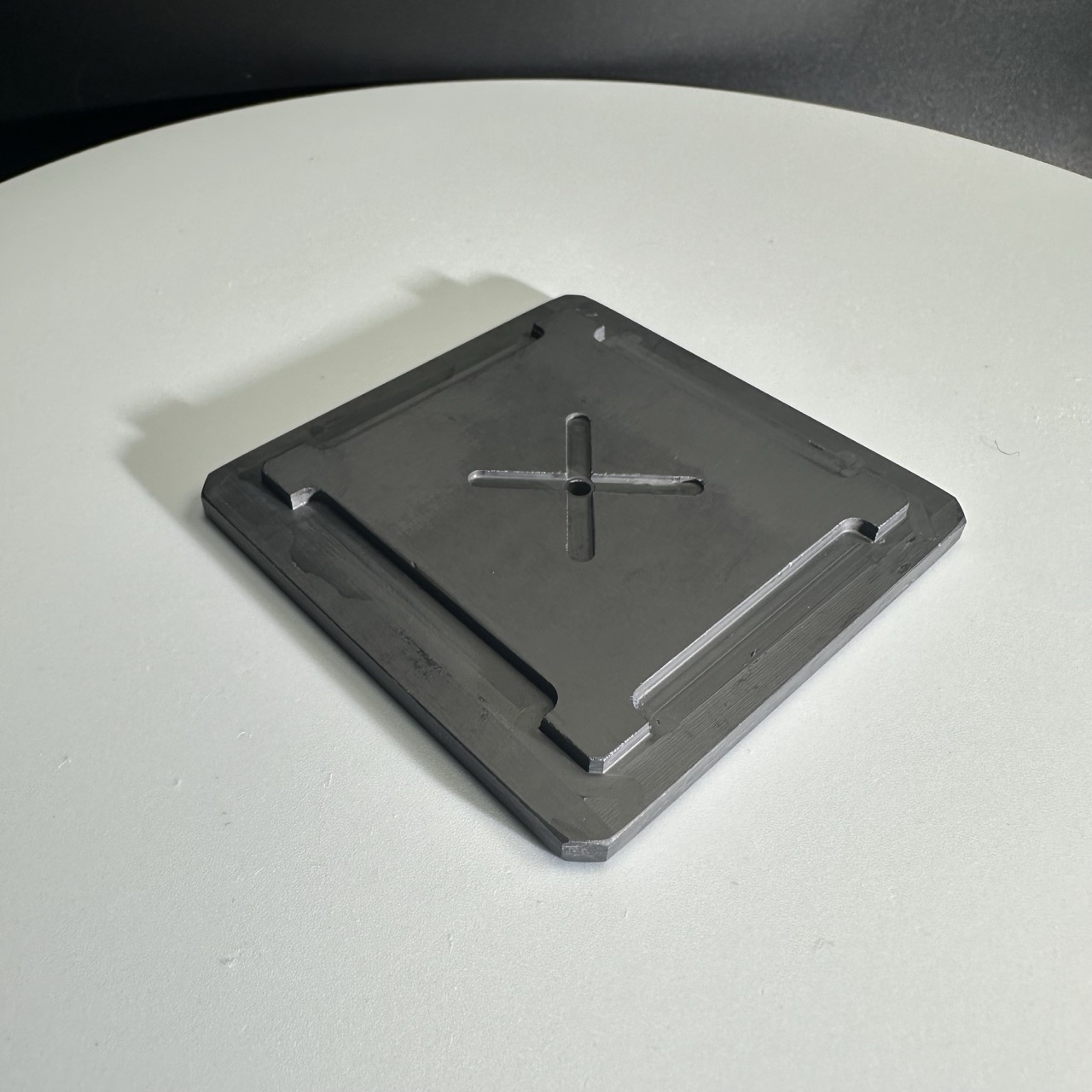

Keramická vidlicová ramena / koncový efektor z SiC – pokročilá přesná manipulace pro výrobu polovodičů

Podrobný diagram

Přehled produktu

Keramické vidlicové rameno SiC, často označované jako keramický koncový efektor, je vysoce výkonná a přesná manipulační součástka speciálně vyvinutá pro transport, zarovnávání a polohování destiček v technologicky vyspělých odvětvích, zejména při výrobě polovodičů a fotovoltaiky. Tato součástka, vyrobená z vysoce čisté keramiky z karbidu křemíku, kombinuje výjimečnou mechanickou pevnost, ultra nízkou tepelnou roztažnost a vynikající odolnost vůči tepelným šokům a korozi.

Na rozdíl od tradičních koncových efektorů vyrobených z hliníku, nerezové oceli nebo dokonce křemene nabízejí keramické koncové efektory SiC bezkonkurenční výkon ve vakuových komorách, čistých prostorách a náročných procesních prostředích, což z nich činí klíčovou součást robotů pro manipulaci s wafery nové generace. S rostoucí poptávkou po výrobě bez kontaminace a přísnějšími tolerancemi při výrobě čipů se používání keramických koncových efektorů rychle stává průmyslovým standardem.

Princip výroby

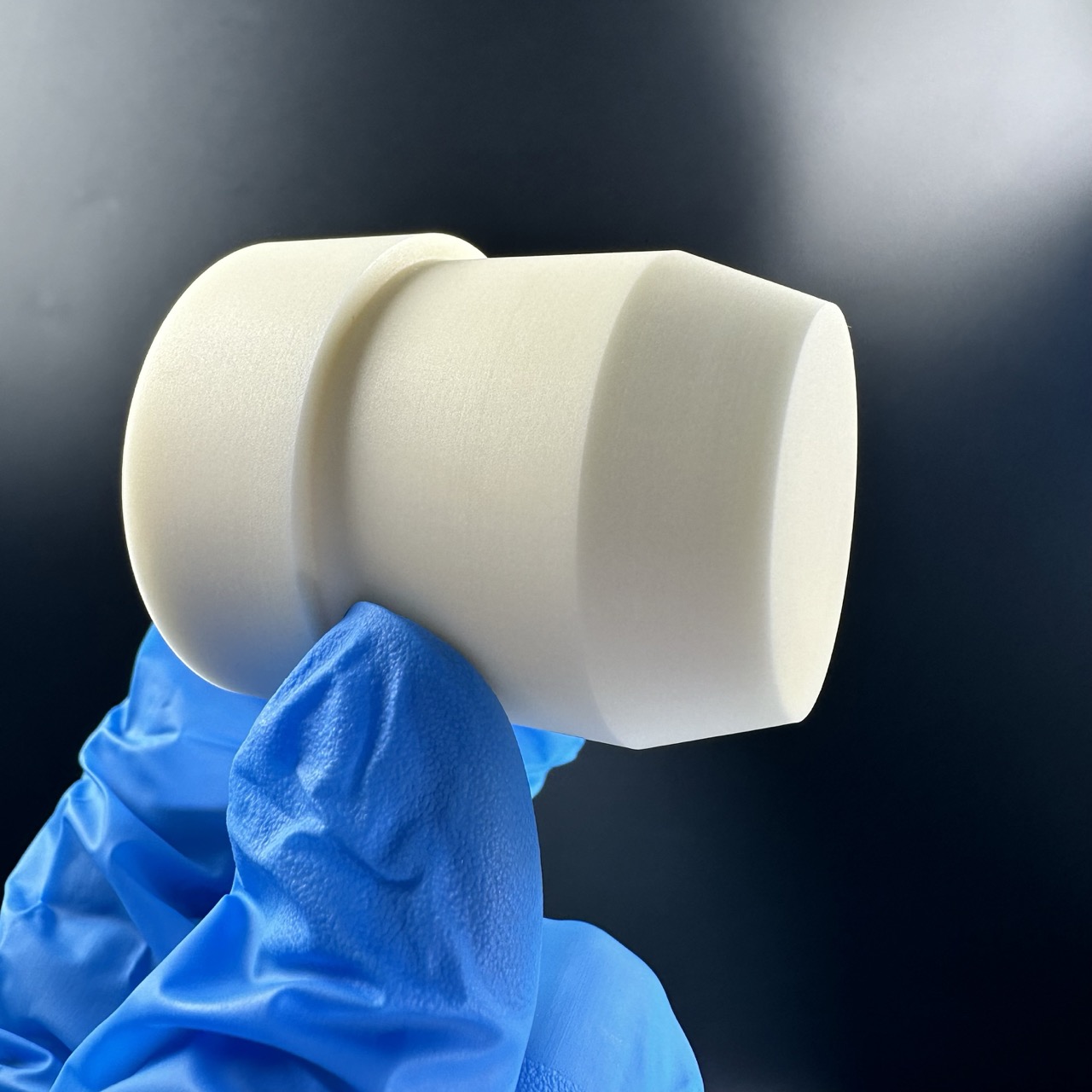

VýrobaKeramické koncové efektory SiCzahrnuje řadu vysoce přesných a čistých procesů, které zajišťují jak výkon, tak i trvanlivost. Obvykle se používají dva hlavní procesy:

Reakční vazba karbidu křemíku (RB-SiC)

V tomto procesu je předlisek vyrobený z práškového karbidu křemíku a pojiva infiltrován roztaveným křemíkem při vysokých teplotách (~1500 °C), který reaguje se zbytkovým uhlíkem za vzniku hustého, tuhého kompozitu SiC-Si. Tato metoda nabízí vynikající rozměrovou kontrolu a je nákladově efektivní pro velkovýrobu.

Beztlakový slinutý karbid křemíku (SSiC)

SSiC se vyrábí slinováním ultrajemného, vysoce čistého prášku SiC při extrémně vysokých teplotách (>2000 °C) bez použití přísad nebo pojivové fáze. Výsledkem je produkt s téměř 100% hustotou a nejvyššími mechanickými a tepelnými vlastnostmi dostupnými mezi materiály SiC. Je ideální pro ultrakritické aplikace manipulace s destičkami.

Následné zpracování

-

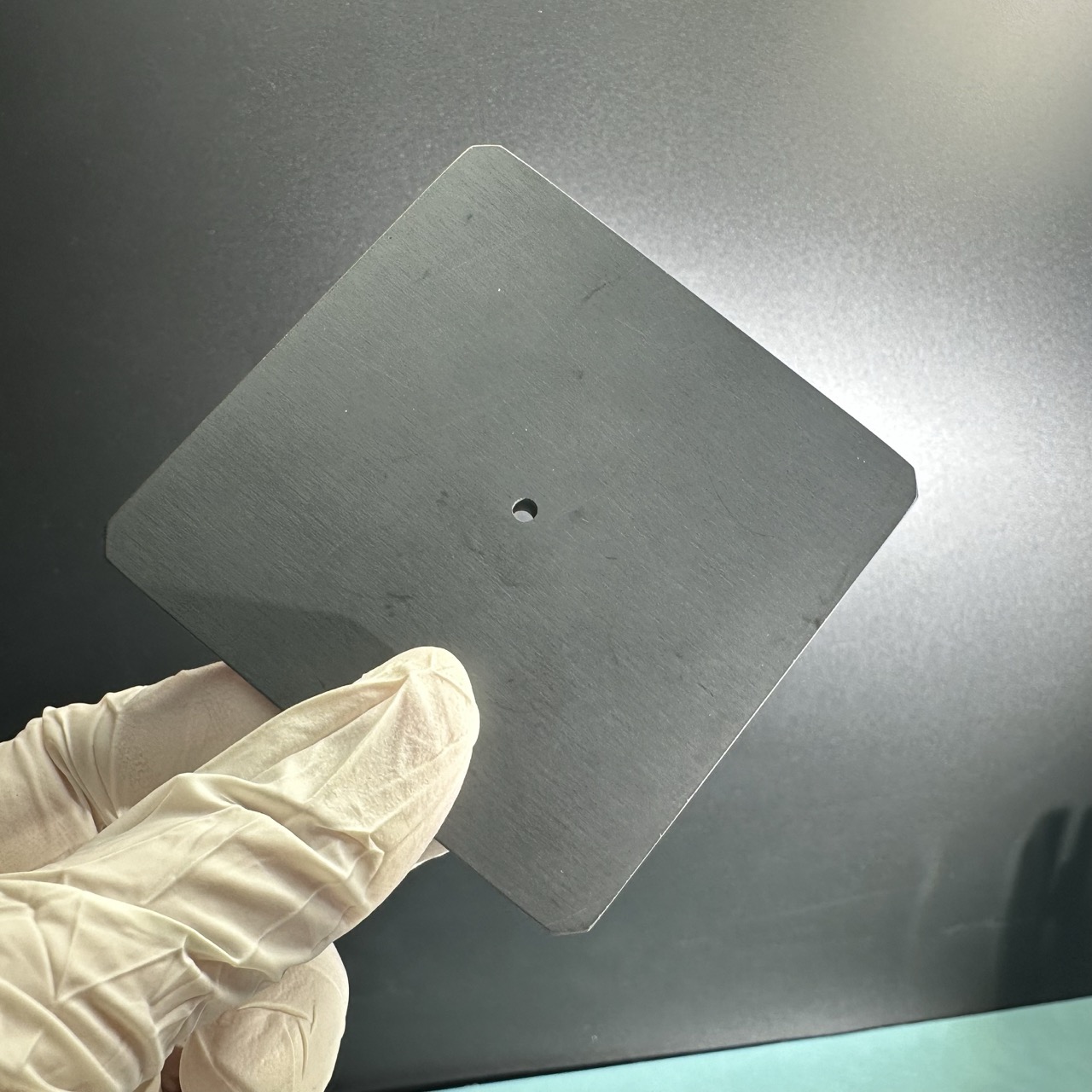

Přesné CNC obráběníDosahuje vysoké rovinnosti a rovnoběžnosti.

-

Povrchová úpravaDiamantové leštění snižuje drsnost povrchu na <0,02 µm.

-

InspekceK ověření každého kusu se používá optická interferometrie, souřadnicový měřicí stroj (CMM) a nedestruktivní testování.

Tyto kroky zaručují, žeKoncový efektor SiCZajišťuje konzistentní přesnost umístění destiček, vynikající rovinnost a minimální tvorbu částic.

Klíčové vlastnosti a výhody

| Funkce | Popis |

|---|---|

| Ultra vysoká tvrdost | Tvrdost dle Vickerse > 2500 HV, odolnost proti opotřebení a odštípnutí. |

| Nízká tepelná roztažnost | Součinitel tepelné roztažnosti (CTE) ~4,5×10⁻⁶/K, což umožňuje rozměrovou stabilitu při tepelných cyklech. |

| Chemická inertnost | Odolné vůči HF, HCl, plazmovým plynům a dalším korozivním látkám. |

| Vynikající odolnost proti tepelným šokům | Vhodné pro rychlé ohřevy/ochlazování ve vakuových a pecích. |

| Vysoká tuhost a pevnost | Podepírá dlouhé konzolové vidlice bez prohýbání. |

| Nízké odplyňování | Ideální pro prostředí s ultravysokým vakuem (UHV). |

| Vhodné pro čisté prostory třídy ISO 1 | Provoz bez částic zajišťuje integritu destičky. |

Aplikace

Keramická vidlicová ramena / koncový efektor SiC se široce používají v odvětvích, která vyžadují extrémní přesnost, čistotu a chemickou odolnost. Mezi klíčové scénáře použití patří:

Výroba polovodičů

-

Vkládání/vyjímání destiček v systémech nanášení (CVD, PVD), leptání (RIE, DRIE) a čištění.

-

Robotická přeprava destiček mezi FOUP, kazetami a procesními nástroji.

-

Vysokoteplotní manipulace během tepelného zpracování nebo žíhání.

Výroba fotovoltaických článků

-

Jemná přeprava křehkých křemíkových destiček nebo solárních substrátů v automatizovaných linkách.

Průmysl plochých displejů (FPD)

-

Přesouvání velkých skleněných panelů nebo substrátů v prostředích výroby OLED/LCD.

Složené polovodičové / MEMS

-

Používá se ve výrobních linkách GaN, SiC a MEMS, kde je klíčová kontrola kontaminace a přesnost polohování.

Jeho role koncového efektoru je obzvláště důležitá pro zajištění bezchybné a stabilní manipulace během citlivých operací.

Možnosti přizpůsobení

Nabízíme rozsáhlé možnosti přizpůsobení, abychom splnili různé požadavky na zařízení a procesy:

-

Design vidliceDvouprstové, víceprstové nebo rozdělené rozložení.

-

Kompatibilita velikostí destičekOd 2” do 12” destiček.

-

Montážní rozhraníKompatibilní s robotickými rameny od výrobce originálních dílů.

-

Tolerance tloušťky a povrchuK dispozici je rovinnost a zaoblení hran na úrovni mikronů.

-

Protiskluzové vlastnostiVolitelné povrchové textury nebo povlaky pro bezpečné uchycení destičky.

Každýkeramický koncový efektorje navržen ve spolupráci s klienty, aby bylo zajištěno přesné usazení s minimálními změnami nástrojů.

Často kladené otázky (FAQ)

Q1: V čem je SiC lepší než křemen pro použití v koncovém efektoru?

A1:Přestože se křemen běžně používá pro svou čistotu, postrádá mechanickou houževnatost a je náchylný k prasknutí při zatížení nebo teplotním šoku. SiC nabízí vynikající pevnost, odolnost proti opotřebení a tepelnou stabilitu, což výrazně snižuje riziko prostojů a poškození destiček.

Q2: Je toto keramické vidlicové rameno kompatibilní se všemi robotickými manipulátory s wafery?

A2:Ano, naše keramické koncové efektory jsou kompatibilní s většinou hlavních systémů pro manipulaci s destičkami a lze je přizpůsobit vašim specifickým robotickým modelům s přesnými technickými výkresy.

Q3: Zvládne 300mm wafery bez deformace?

A3:Rozhodně. Vysoká tuhost SiC umožňuje i tenkým, dlouhým ramenům vidlice bezpečně udržet 300mm wafery bez prohýbání nebo vychýlení během pohybu.

Q4: Jaká je typická životnost keramického koncového efektoru SiC?

A4:Při správném používání může koncový efektor SiC vydržet 5 až 10krát déle než tradiční křemenné nebo hliníkové modely, a to díky své vynikající odolnosti vůči tepelnému a mechanickému namáhání.

Q5: Nabízíte náhradní díly nebo služby rychlého prototypování?

A5:Ano, podporujeme rychlou výrobu vzorků a nabízíme náhradní služby na základě CAD výkresů nebo reverzně navržených dílů ze stávajícího zařízení.

O nás

Společnost XKH se specializuje na high-tech vývoj, výrobu a prodej speciálního optického skla a nových krystalových materiálů. Naše produkty slouží optické elektronice, spotřební elektronice a armádě. Nabízíme safírové optické komponenty, kryty čoček mobilních telefonů, keramiku, LT, karbid křemíku SIC, křemen a polovodičové krystalové destičky. Díky odborným znalostem a nejmodernějšímu vybavení vynikáme ve zpracování nestandardních produktů s cílem stát se předním technologicky vyspělým podnikem v oblasti optoelektronických materiálů.