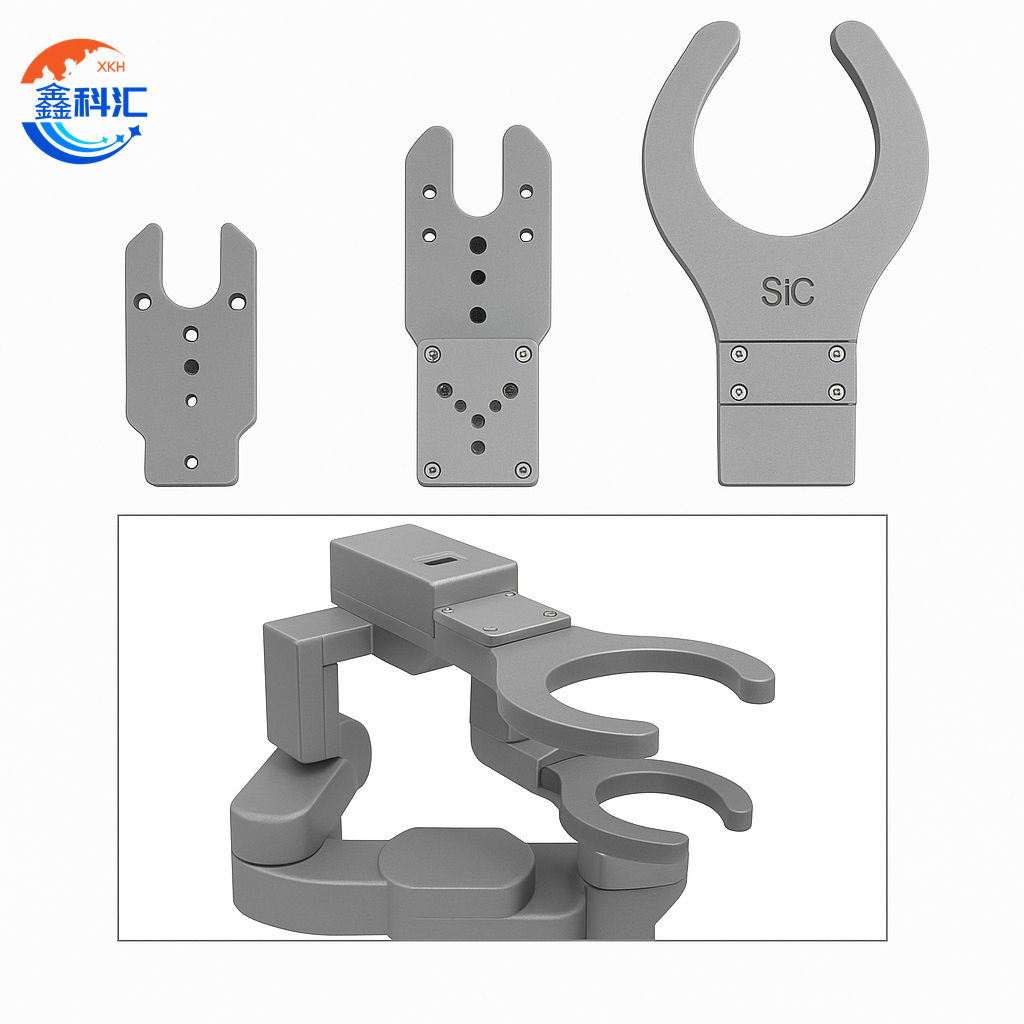

Rameno pro manipulaci s koncovým efektorem z SiC keramiky pro přenášení destiček

Abstrakt keramického koncového efektoru SiC

Keramický koncový efektor SiC (karbid křemíku) je klíčovou součástí vysoce přesných systémů pro manipulaci s destičkami používaných při výrobě polovodičů a pokročilých mikrofabrikačních prostředích. Tento specializovaný koncový efektor, navržený tak, aby splňoval náročné požadavky ultračistého, vysokoteplotního a vysoce stabilního prostředí, zajišťuje spolehlivou a bezkontaminační přepravu destiček během klíčových výrobních kroků, jako je litografie, leptání a depozice.

Díky využití vynikajících materiálových vlastností karbidu křemíku – jako je vysoká tepelná vodivost, extrémní tvrdost, vynikající chemická inertnost a minimální tepelná roztažnost – nabízí keramický koncový efektor SiC bezkonkurenční mechanickou tuhost a rozměrovou stabilitu i při rychlých tepelných cyklech nebo v korozivních procesních komorách. Jeho nízká tvorba částic a odolnost proti plazmatu ho činí obzvláště vhodným pro aplikace v čistých prostorách a vakuovém zpracování, kde je zachování integrity povrchu destiček a snížení kontaminace částicemi prvořadé.

Použití keramického koncového efektoru SiC

1. Manipulace s polovodičovými destičkami

Keramické koncové efektory SiC se široce používají v polovodičovém průmyslu pro manipulaci s křemíkovými destičkami během automatizované výroby. Tyto koncové efektory se obvykle montují na robotická ramena nebo systémy pro vakuový přenos a jsou navrženy tak, aby pojaly destičky různých velikostí, například 200 mm a 300 mm. Jsou nezbytné v procesech, jako je chemická depozice z plynné fáze (CVD), fyzikální depozice z plynné fáze (PVD), leptání a difúze – kde jsou běžné vysoké teploty, vakuové podmínky a korozivní plyny. Výjimečná tepelná odolnost a chemická stabilita SiC z něj činí ideální materiál, který odolává takovým náročným prostředím bez degradace.

2. Kompatibilita s čistými prostory a vakuem

V čistých prostorách a vakuových prostředích, kde je nutné minimalizovat kontaminaci částicemi, nabízí keramika SiC významné výhody. Hustý a hladký povrch materiálu odolává tvorbě částic, což pomáhá udržovat integritu destiček během přepravy. Díky tomu jsou koncové efektory SiC obzvláště vhodné pro kritické procesy, jako je extrémní ultrafialová litografie (EUV) a atomová depozice vrstev (ALD), kde je čistota zásadní. Nízké odplyňování a vysoká odolnost SiC vůči plazmatu navíc zajišťují spolehlivý výkon ve vakuových komorách, prodlužují životnost nástrojů a snižují frekvenci údržby.

3. Vysoce přesné polohovací systémy

Přesnost a stabilita jsou zásadní v pokročilých systémech manipulace s destičkami, zejména v metrologických, kontrolních a zarovnávacích zařízeních. Keramika SiC má extrémně nízký koeficient tepelné roztažnosti a vysokou tuhost, což umožňuje koncovému efektoru zachovat si strukturální přesnost i při tepelných cyklech nebo mechanickém zatížení. To zajišťuje, že destičky zůstanou během přepravy přesně zarovnány, čímž se minimalizuje riziko mikroškrábanců, nesprávného zarovnání nebo chyb měření – faktorů, které jsou stále důležitější u procesních uzlů s délkou pod 5 nm.

Vlastnosti keramického koncového efektoru SiC

1. Vysoká mechanická pevnost a tvrdost

Keramika SiC se vyznačuje výjimečnou mechanickou pevností, s pevností v ohybu často přesahující 400 MPa a tvrdostí dle Vickerse nad 2000 HV. Díky tomu je vysoce odolná vůči mechanickému namáhání, nárazům a opotřebení, a to i po delším provozním používání. Vysoká tuhost SiC také minimalizuje průhyb během vysokorychlostního přesunu destiček, což zajišťuje přesné a opakovatelné polohování.

2. Vynikající tepelná stabilita

Jednou z nejcennějších vlastností SiC keramiky je její schopnost odolávat extrémně vysokým teplotám – často až 1600 °C v inertních atmosférách – bez ztráty mechanické integrity. Jejich nízký koeficient tepelné roztažnosti (~4,0 x 10⁻⁶ /K) zajišťuje rozměrovou stabilitu při tepelných cyklech, což z nich činí ideální materiály pro aplikace, jako je CVD, PVD a vysokoteplotní žíhání.

Otázky a odpovědi k keramickému koncovému efektoru SiC

Otázka: Jaký materiál se používá v efektoru waferového koncového členu?

A:Koncové efektory křemíkových destiček se běžně vyrábějí z materiálů, které nabízejí vysokou pevnost, tepelnou stabilitu a nízkou tvorbu částic. Mezi nimi je keramika z karbidu křemíku (SiC) jedním z nejmodernějších a nejoblíbenějších materiálů. Keramika SiC je extrémně tvrdá, tepelně stabilní, chemicky inertní a odolná proti opotřebení, díky čemuž je ideální pro manipulaci s jemnými křemíkovými destičkami v čistých prostorách a vakuovém prostředí. Ve srovnání s křemenem nebo povlakovanými kovy nabízí SiC vynikající rozměrovou stabilitu za vysokých teplot a neuvolňuje částice, což pomáhá předcházet kontaminaci.