Infračervené pikosekundové laserové řezací zařízení s dvojitou platformou pro zpracování optického skla/křemene/safíru

Hlavní parametr

| Typ laseru | Infračervená pikosekunda |

| Velikost platformy | 700×1200 (mm) |

| 900×1400 (mm) | |

| Tloušťka řezu | 0,03–80 (mm) |

| Rychlost řezání | 0–1000 (mm/s) |

| Zlomení ostří | <0,01 (mm) |

| Poznámka: Velikost platformy lze přizpůsobit. | |

Klíčové vlastnosti

1. Ultrarychlá laserová technologie:

· Krátké pulzy na úrovni pikosekund (10⁻¹²s) v kombinaci s technologií ladění MOPA dosahují špičkové hustoty výkonu >10¹² W/cm².

· Infračervená vlnová délka (1064 nm) proniká průhlednými materiály prostřednictvím nelineární absorpce, čímž zabraňuje ablaci povrchu.

· Patentovaný víceohniskový optický systém generuje současně čtyři nezávislé procesní body.

2. Systém synchronizace dvou stanic:

· Dvoustupňové lineární motory s žulovou základnou (přesnost polohování: ±1 μm).

· Doba přepínání stanic <0,8 s, což umožňuje paralelní operace „zpracování-nakládání/vykládání“.

· Nezávislá regulace teploty (23±0,5 °C) na stanici zajišťuje dlouhodobou stabilitu obrábění.

3. Inteligentní řízení procesů:

· Integrovaná databáze materiálů (200+ parametrů skla) pro automatické párování parametrů.

· Monitorování plazmatu v reálném čase dynamicky upravuje energii laseru (rozlišení nastavení: 0,1 mJ).

· Ochrana vzduchovou clonou minimalizuje mikrotrhliny na okrajích (<3 μm).

V typickém případě aplikace zahrnujícím řezání safírových destiček o tloušťce 0,5 mm dosahuje systém řezné rychlosti 300 mm/s s rozměry třísek <10 μm, což představuje 5násobné zlepšení účinnosti oproti tradičním metodám.

Výhody zpracování

1. Integrovaný systém řezání a štípání se dvěma stanicemi pro flexibilní provoz;

2. Vysokorychlostní obrábění složitých geometrií zvyšuje efektivitu konverze procesu;

3. Bezzúžené řezné hrany s minimálním odštěpováním (<50 μm) a bezpečnou manipulací pro obsluhu;

4. Bezproblémový přechod mezi specifikacemi produktu s intuitivním ovládáním;

5. Nízké provozní náklady, vysoká výtěžnost, proces bez spotřeby a znečištění;

6. Nulová tvorba strusky, odpadních kapalin nebo odpadních vod se zaručenou integritou povrchu;

Ukázka displeje

Typické aplikace

1. Výroba spotřební elektroniky:

· Přesné konturové řezání 3D krycího skla smartphonu (přesnost úhlu R: ±0,01 mm).

· Mikrovrtání otvorů v safírových čočkách hodinek (minimální clona: Ø 0,3 mm).

· Dokončení propustných zón optického skla pro kamery pod displejem.

2. Výroba optických komponent:

· Obrábění mikrostruktur pro pole čoček AR/VR (velikost prvku ≥20 μm).

· Úhlové řezání křemenných hranolů pro laserové kolimátory (úhlová tolerance: ±15").

· Profilové tvarování infračervených filtrů (zúžení řezu <0,5°).

3. Balení polovodičů:

· Zpracování průchozích otvorů skrz sklo (TGV) na úrovni destičky (poměr stran 1:10).

· Leptání mikrokanáliků na skleněných substrátech pro mikrofluidní čipy (Ra <0,1 μm).

· Frekvenční ladění řezů pro MEMS křemenné rezonátory.

Pro výrobu optických oken LiDAR pro automobily umožňuje systém konturové řezání 2mm silného křemenného skla s kolmostí řezu 89,5±0,3°, což splňuje požadavky vibračních zkoušek pro automobilový průmysl.

Procesní aplikace

Speciálně navrženo pro přesné řezání křehkých/tvrdých materiálů, včetně:

1. Standardní sklo a optická skla (BK7, tavený oxid křemičitý);

2. Křemenné krystaly a safírové substráty;

3. Tvrzené sklo a optické filtry

4. Zrcadlové substráty

Schopný jak konturového řezání, tak přesného vnitřního vrtání otvorů (minimální Ø 0,3 mm)

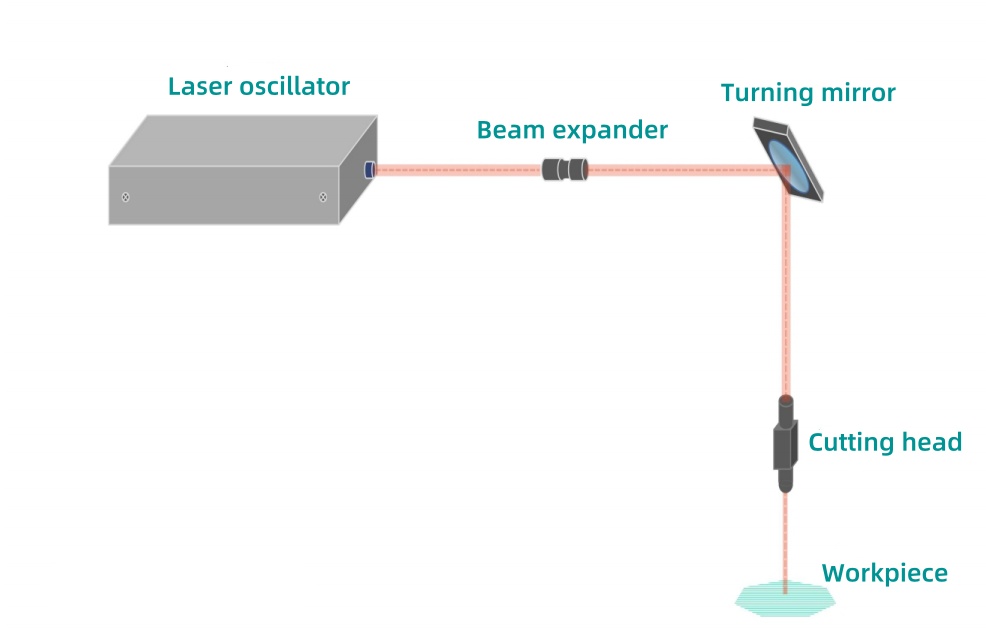

Princip řezání laserem

Laser generuje ultrakrátké pulzy s extrémně vysokou energií, které interagují s obrobkem v časovém horizontu od femtosekundy do pikosekundy. Během šíření materiálem paprsek narušuje jeho strukturu napětí a vytváří filamentační otvory v mikronovém měřítku. Optimalizované rozteče otvorů generují řízené mikrotrhliny, které v kombinaci s technologií štěpení dosahují přesné separace.

Výhody laserového řezání

1. Vysoká integrace automatizace (kombinovaná funkce řezání/štípání) s nízkou spotřebou energie a zjednodušeným ovládáním;

2. Bezkontaktní zpracování umožňuje jedinečné možnosti, kterých nelze dosáhnout konvenčními metodami;

3. Provoz bez spotřebních materiálů snižuje provozní náklady a zvyšuje environmentální udržitelnost;

4. Vynikající přesnost s nulovým úhlem zúžení a eliminací sekundárního poškození obrobku;

Společnost XKH poskytuje komplexní služby přizpůsobení našich laserových řezacích systémů, včetně konfigurací platforem na míru, vývoje specializovaných procesních parametrů a řešení specifických pro danou aplikaci, která splňují jedinečné výrobní požadavky v různých odvětvích.