4palcová, 6palcová, 8palcová pec pro růst krystalů SiC pro proces CVD

Princip fungování

Základním principem našeho CVD systému je tepelný rozklad prekurzorových plynů obsahujících křemík (např. SiH4) a uhlík (např. C3H8) při vysokých teplotách (obvykle 1500–2000 °C), přičemž monokrystaly SiC se nanášejí na substráty chemickými reakcemi v plynné fázi. Tato technologie je obzvláště vhodná pro výrobu vysoce čistých (>99,9995 %) monokrystalů 4H/6H-SiC s nízkou hustotou defektů (<1000/cm²), které splňují přísné materiálové požadavky pro výkonovou elektroniku a RF zařízení. Díky přesnému řízení složení plynu, průtoku a teplotního gradientu umožňuje systém přesnou regulaci typu vodivosti krystalu (typ N/P) a měrného odporu.

Typy systémů a technické parametry

| Typ systému | Teplotní rozsah | Klíčové vlastnosti | Aplikace |

| Vysokoteplotní CVD | 1500–2300 °C | Indukční ohřev grafitu, rovnoměrnost teploty ±5 °C | Růst objemových krystalů SiC |

| CVD s horkým filamentem | 800–1400 °C | Ohřev wolframového filamentu, rychlost nanášení 10–50 μm/h | Silná epitaxe SiC |

| VPE CVD | 1200–1800 °C | Vícezónová regulace teploty, využití plynu >80 % | Hromadná výroba epi-waferů |

| PECVD | 400–800 °C | Plazmou vylepšená, rychlost depozice 1–10 μm/h | Nízkoteplotní tenké filmy SiC |

Klíčové technické vlastnosti

1. Pokročilý systém regulace teploty

Pec je vybavena vícezónovým odporovým topným systémem schopným udržovat teploty až do 2300 °C s rovnoměrností ±1 °C v celé růstové komoře. Tohoto přesného řízení teploty je dosaženo pomocí:

12 nezávisle ovládaných topných zón.

Redundantní monitorování termočlánkem (typ C W-Re).

Algoritmy pro úpravu teplotního profilu v reálném čase.

Vodou chlazené stěny komory pro regulaci teplotního gradientu.

2. Technologie dodávky a míchání plynu

Náš vlastní systém distribuce plynu zajišťuje optimální míchání prekurzoru a rovnoměrné podávání:

Regulátory hmotnostního průtoku s přesností ±0,05 cm³.

Vícebodové vstřikovací potrubí plynu.

Monitorování složení plynu in situ (FTIR spektroskopie).

Automatická kompenzace průtoku během růstových cyklů.

3. Zlepšení kvality krystalů

Systém zahrnuje několik inovací pro zlepšení kvality krystalů:

Rotační držák substrátu (programovatelný 0–100 ot./min.).

Pokročilá technologie řízení mezní vrstvy.

Systém pro monitorování defektů in situ (rozptyl UV laseru).

Automatická kompenzace stresu během růstu.

4. Automatizace a řízení procesů

Plně automatizované provádění receptů.

Optimalizace parametrů růstu v reálném čase s využitím umělé inteligence.

Vzdálené monitorování a diagnostika.

Více než 1000 parametrů ukládáno (5 let).

5. Bezpečnostní a spolehlivé prvky

Trojitá redundantní ochrana proti přehřátí.

Automatický systém nouzového proplachování.

Seismicky odolná konstrukce.

98,5% záruka provozuschopnosti.

6. Škálovatelná architektura

Modulární konstrukce umožňuje navyšování kapacity.

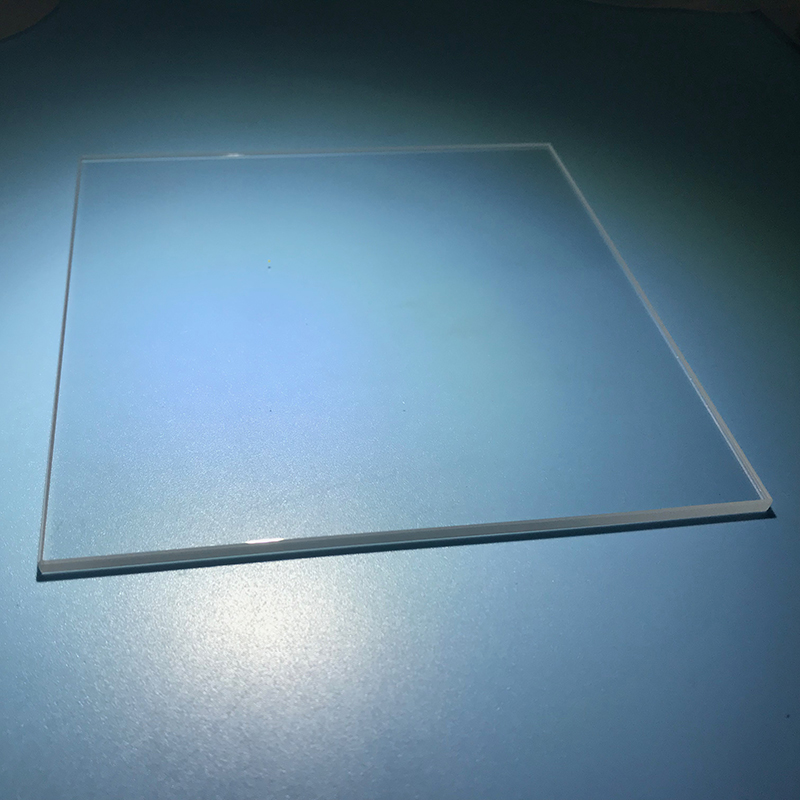

Kompatibilní s velikostmi waferů 100 mm až 200 mm.

Podporuje vertikální i horizontální konfigurace.

Rychloupínací komponenty pro údržbu.

7. Energetická účinnost

O 30 % nižší spotřeba energie než u srovnatelných systémů.

Systém rekuperace tepla zachytí 60 % odpadního tepla.

Optimalizované algoritmy pro spotřebu plynu.

Požadavky na zařízení splňující normu LEED.

8. Všestrannost materiálů

Pěstuje všechny hlavní polytypy SiC (4H, 6H, 3C).

Podporuje vodivé i poloizolační varianty.

Umožňuje použití různých dopingových schémat (typ N, typ P).

Kompatibilní s alternativními prekurzory (např. TMS, TES).

9. Výkon vakuového systému

Základní tlak: <1×10⁻⁶ Torr

Rychlost úniku: <1×10⁻⁹ Torr·L/s

Čerpací rychlost: 5000 l/s (pro SiH₄)

Automatická regulace tlaku během růstových cyklů

Tato komplexní technická specifikace demonstruje schopnost našeho systému vyrábět krystaly SiC výzkumné i výrobní kvality s konzistencí a výtěžností, která je špičková v oboru. Kombinace přesného řízení, pokročilého monitorování a robustního inženýrství činí z tohoto CVD systému optimální volbu pro výzkum a vývoj i pro hromadnou výrobu ve výkonové elektronice, RF zařízeních a dalších pokročilých polovodičových aplikacích.

Klíčové výhody

1. Vysoce kvalitní růst krystalů

• Hustota defektů až <1000/cm² (4H-SiC)

• Rovnoměrnost dopování <5 % (6palcové destičky)

• Čistota krystalů >99,9995 %

2. Možnost velkovýroby

• Podporuje růst destiček až do 20 cm (8 palců)

• Rovnoměrnost průměru >99 %

• Variace tloušťky <±2 %

3. Přesné řízení procesů

• Přesnost regulace teploty ±1 °C

• Přesnost regulace průtoku plynu ±0,1 cm³

• Přesnost regulace tlaku ±0,1 Torr

4. Energetická účinnost

• O 30 % energeticky účinnější než konvenční metody

• Rychlost růstu až 50–200 μm/h

• Provozuschopnost zařízení >95 %

Klíčové aplikace

1. Výkonová elektronická zařízení

6palcové substráty 4H-SiC pro MOSFETy/diody s napětím 1200 V a více, snižující ztráty při spínání o 50 %.

2. Komunikace 5G

Poloizolační substráty SiC (rezistivita >10⁸Ω·cm) pro PA základnových stanic, se vložným útlumem <0,3 dB při >10 GHz.

3. Vozidla na novou energii

Automobilové SiC napájecí moduly prodlužují dojezd elektromobilů o 5–8 % a zkracují dobu nabíjení o 30 %.

4. FV střídače

Nízkodefektní substráty zvyšují účinnost konverze nad 99 % a zároveň snižují velikost systému o 40 %.

Služby XKH

1. Služby přizpůsobení

Systémy CVD na míru o průměru 4-8 palců.

Podporuje růst typů 4H/6H-N, 4H/6H-SEMI s izolačním profilem atd.

2. Technická podpora

Komplexní školení v oblasti provozu a optimalizace procesů.

Technická odezva 24 hodin denně, 7 dní v týdnu.

3. Řešení na klíč

Komplexní služby od instalace až po validaci procesu.

4. Dodávka materiálu

K dispozici jsou substráty/epi-wafery SiC o rozměrech 2–12 palců.

Podporuje polytypy 4H/6H/3C.

Mezi klíčové rozlišovací znaky patří:

Schopnost růstu krystalů až do 20 cm.

o 20 % rychlejší tempo růstu než je průměr v odvětví.

98% spolehlivost systému.

Kompletní balíček inteligentního řídicího systému.