Karbid křemíku (SiC) není jen klíčovou technologií pro národní obranu, ale také klíčovým materiálem pro globální automobilový a energetický průmysl. Jako první kritický krok při zpracování monokrystalů SiC přímo určuje řezání destiček kvalitu následného ztenčování a leštění. Tradiční metody řezání často způsobují povrchové a podpovrchové trhliny, což zvyšuje míru lomu destiček a výrobní náklady. Proto je kontrola poškození povrchovými trhlinami zásadní pro pokrok ve výrobě součástek z SiC.

V současné době čelí řezání ingotů SiC dvěma hlavním výzvám:

- Vysoká ztráta materiálu při tradičním řezání více dráty:Extrémní tvrdost a křehkost SiC ho činí náchylným k deformaci a praskání během řezání, broušení a leštění. Podle údajů společnosti Infineon dosahuje tradiční vratné řezání vícedrátovým řezáním s diamantovým pojivem a pryskyřicí pouze 50% využití materiálu při řezání, přičemž celková ztráta jednotlivých destiček po leštění dosahuje ~250 μm, takže zbývá minimum použitelného materiálu.

- Nízká účinnost a dlouhé výrobní cykly:Mezinárodní statistiky výroby ukazují, že výroba 10 000 waferů pomocí 24hodinového nepřetržitého vícedrátového řezání trvá přibližně 273 dní. Tato metoda vyžaduje rozsáhlé vybavení a spotřební materiál a zároveň generuje vysokou drsnost povrchu a znečištění (prach, odpadní vody).

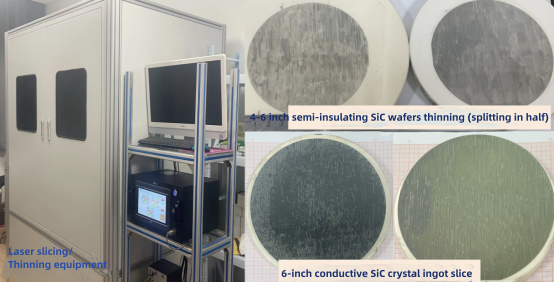

Aby se tyto problémy vyřešily, vyvinul tým profesora Xiu Xiangqiana z Nanjingské univerzity vysoce přesné laserové řezací zařízení SiC, které využívá ultrarychlou laserovou technologii k minimalizaci vad a zvýšení produktivity. U 20mm SiC ingotu tato technologie zdvojnásobuje výtěžnost destiček ve srovnání s tradičním řezáním drátem. Laserem řezané destičky navíc vykazují vynikající geometrickou uniformitu, což umožňuje zmenšení tloušťky na 200 μm na destičku a další zvýšení produkce.

Klíčové výhody:

- Dokončen výzkum a vývoj prototypového zařízení pro velkoobjemové konstrukce, ověřeného pro řezání poloizolačních SiC destiček o průměru 4–6 palců a vodivých SiC ingotů o průměru 6 palců.

- Krájení 8palcových ingotů je ve fázi ověřování.

- Výrazně kratší doba krájení, vyšší roční produkce a zvýšení výnosu o více než 50 %.

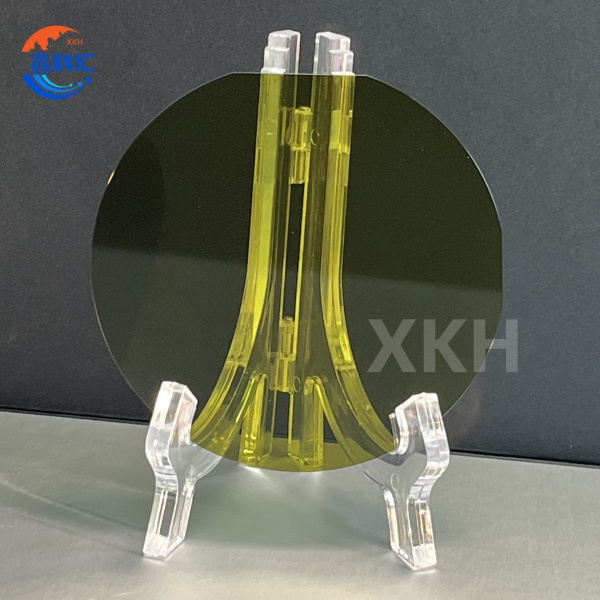

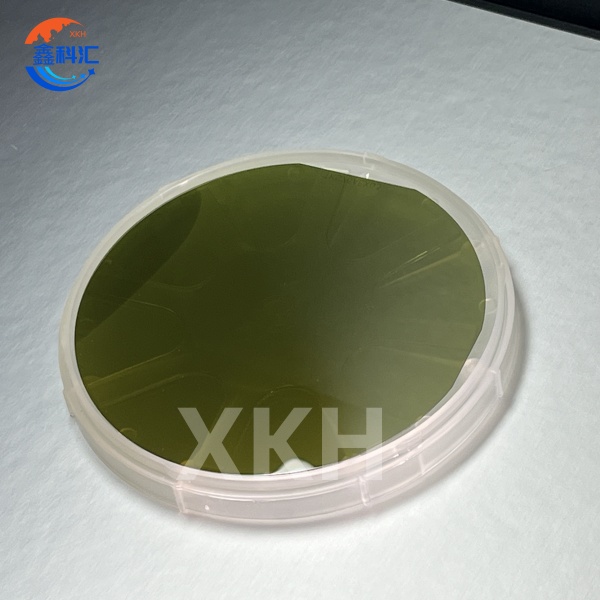

XKH SiC substrát typu 4H-N

Tržní potenciál:

Toto zařízení se má stát klíčovým řešením pro řezání 8palcových ingotů SiC, kterému v současnosti dominuje japonský dovoz s vysokými náklady a vývozními omezeními. Domácí poptávka po laserových řezacích/prořezávacích zařízeních přesahuje 1 000 kusů, přesto neexistují žádné vyspělé alternativy čínské výroby. Technologie Nanjingské univerzity má obrovskou tržní hodnotu a ekonomický potenciál.

Kompatibilita s různými materiály:

Kromě SiC toto zařízení podporuje laserové zpracování nitridu galia (GaN), oxidu hlinitého (Al₂O₃) a diamantu, čímž rozšiřuje své průmyslové využití.

Díky revoluci ve zpracování SiC destiček tato inovace řeší kritická úzká místa ve výrobě polovodičů a zároveň je v souladu s globálními trendy směrem k vysoce výkonným a energeticky úsporným materiálům.

Závěr

Jakožto lídr v oboru výroby substrátů z karbidu křemíku (SiC) se společnost XKH specializuje na dodávky 2-12palcových plnohodnotných substrátů SiC (včetně typu 4H-N/SEMI, 4H/6H/3C) přizpůsobených pro rychle rostoucí odvětví, jako jsou vozidla pro nová energetická vozidla (NEV), fotovoltaické (PV) systémy ukládání energie a 5G komunikace. Využitím technologie nízkoztrátového řezání velkorozměrových destiček a vysoce přesné technologie zpracování jsme dosáhli masové výroby 8palcových substrátů a průlomů v technologii růstu 12palcových vodivých krystalů SiC, což výrazně snižuje náklady na jednotku čipu. V budoucnu budeme i nadále optimalizovat laserové řezání na úrovni ingotů a inteligentní procesy řízení napětí, abychom zvýšili výtěžnost 12palcových substrátů na globálně konkurenceschopnou úroveň, což umožní domácímu průmyslu SiC prolomit mezinárodní monopoly a urychlit škálovatelné aplikace ve špičkových oblastech, jako jsou čipy pro automobilový průmysl a napájecí zdroje pro servery s umělou inteligencí.

XKH SiC substrát typu 4H-N

Čas zveřejnění: 15. srpna 2025